-

Электронное Письмо

liaohairong@brilliance-tech.cn -

Телефон

+86-28-6169-2979-705

Сеть газопроводов природного газа

Все часто говорят о сложности и надежности газопроводов. И это правда, но многие упускают из виду, насколько критичны мелочи – от качества изоляции до точности расчета нагрузок. Часто при проектировании мы видим акцент на мощности и пропускной способности, а вот о реальных проблемах, возникающих в процессе эксплуатации, говорят гораздо реже. Хочу поделиться некоторыми наблюдениями, которые накопились за годы работы в этой сфере. Это не систематизированный отчет, скорее – размышления и опыт, надеюсь, будут полезны.

Проблемы с теплоизоляцией: первый рубеж защиты

Теплоизоляция – это фундамент эффективности и безопасности газопроводов. Некачественная изоляция приводит к повышенным потерям газа, образованию конденсата, а в зимний период – к обледенению, что может стать причиной серьезных аварий. Мы сталкивались с ситуациями, когда выборочные проверки показывали, что заявленная толщина изоляции не соответствует реальности. Причины могут быть разные: небрежность при монтаже, использование некачественных материалов или даже фальсификация документации. В одном из проектов, где мы участвовали, обнаружилось, что заводская изоляция была на 20% тоньше, чем указано в спецификации. Это требовало срочного вмешательства и замены изоляции на более качественную.

Важно понимать, что современные материалы для теплоизоляции газопроводов – это не только минеральная вата или пенополиуретан. Появляются новые решения, например, на основе пенополиэтилена с замкнутой пористой структурой. Они обладают лучшей влагостойкостью и термостойкостью. Но даже самые современные материалы требуют правильного монтажа и контроля качества. Мы регулярно проводим обучение монтажников, чтобы минимизировать риски ошибок.

Наши специалисты тщательно контролируют процесс нанесения изоляции, используя тепловизоры для выявления 'холодных точек'. Это позволяет вовремя обнаружить дефекты и принять меры по их устранению. Безусловно, это требует дополнительных затрат, но в долгосрочной перспективе они окупаются за счет снижения потерь газа и повышения безопасности.

Расчеты нагрузок и деформаций: запас прочности – не гарантия безопасности

При проектировании газопроводов необходимо учитывать множество факторов: давление газа, температуру окружающей среды, грунт, сейсмическую активность. Расчеты деформаций трубы – это отдельная и очень ответственная задача. Трубы могут деформироваться под воздействием различных факторов, что может привести к возникновению трещин и утечек. Но даже если расчеты показывают достаточный запас прочности, нельзя исключать возможность возникновения локальных напряжений из-за, например, неравномерной нагрузки на трубопровод.

Мы применяем современные программные комплексы для моделирования деформаций газопроводов. Эти комплексы позволяют учитывать сложные геологические условия и различные режимы эксплуатации. Однако, даже при использовании самых передовых технологий, встречаются ситуации, когда возникают сложности с предсказанием поведения трубы. Например, в сложных грунтах с высокой степенью неоднородности деформации могут быть нелинейными и трудно прогнозируемыми.

В одном из проектов нам пришлось столкнуться с проблемой просадки грунта под газопроводом. Исходные данные не учитывали эту возможность, и при проведении испытаний трубы возникли значительные деформации. Пришлось пересчитать проект и изменить конструкцию опор, чтобы обеспечить надежность трубопровода.

Техническое обслуживание и диагностика: необходимость постоянного контроля

Регулярное техническое обслуживание и диагностика – это жизненно важная составляющая надежной работы газопроводов. Нельзя полагаться только на автоматизированные системы контроля, необходимо проводить визуальный осмотр трубопровода, использовать различные методы диагностики: ультразвуковую толщинометрию, магнитопроводимость и т.д. Эти методы позволяют выявлять скрытые дефекты, такие как коррозия, трещины и деформации.

Мы используем мобильные диагностические комплексы, которые позволяют проводить осмотр и диагностику трубопровода непосредственно на месте. Эти комплексы оснащены различными датчиками и приборами, которые позволяют получить точные данные о состоянии трубы. Данные, полученные в результате диагностики, анализируются специалистами и используются для принятия решений о проведении ремонтных работ.

Одним из распространенных методов диагностики является ультразвуковая толщинометрия. Этот метод позволяет определить толщину стенок трубы в различных точках, что позволяет выявить участки с коррозией. Однако, ультразвуковая толщинометрия требует высокой квалификации оператора и тщательной обработки данных. В противном случае, можно получить неточные результаты.

Безопасность прежде всего: необходимость строжайшего соблюдения правил

Безопасность является приоритетом номер один при эксплуатации газопроводов. Нельзя допускать даже малейших нарушений правил техники безопасности. Необходимо проводить регулярные проверки оборудования, обучать персонал правилам работы с газовым оборудованием, и разрабатывать планы ликвидации аварийных ситуаций. Соблюдение правил безопасности – это не просто формальность, это гарантия жизни и здоровья людей.

Мы проводим регулярные тренировки по ликвидации аварийных ситуаций. В ходе этих тренировок проверяется готовность персонала к действиям в случае утечки газа, пожара и других чрезвычайных ситуаций. Мы также сотрудничаем с газовыми службами и другими организациями, занимающимися обеспечением безопасности газа, для обмена опытом и совершенствования систем безопасности.

В одном из проектов нам пришлось отменить работы на участке газопровода из-за обнаружения нарушения правил техники безопасности. Это было связано с тем, что работники не использовали средства индивидуальной защиты и не соблюдали требования к работе с электрооборудованием. Это потребовало дополнительных затрат и привело к задержке сроков выполнения работ, но мы не стали идти на компромисс с безопасностью.

Перспективы развития: интеллектуальные сети и цифровое управление

Сейчас активно внедряются новые технологии, которые позволяют повысить эффективность и безопасность эксплуатации газопроводов. Это, в первую очередь, интеллектуальные сети (Smart Grid) и цифровое управление. Интеллектуальные сети позволяют отслеживать состояние трубопровода в режиме реального времени, выявлять аномалии и принимать меры по их устранению. Цифровое управление позволяет оптимизировать процессы эксплуатации, снизить затраты и повысить надежность системы.

Мы сотрудничаем с разработчиками систем цифрового управления газопроводом и внедряем их решения в наши проекты. Эти решения позволяют автоматизировать процессы диагностики и обслуживания трубопровода, снизить риски возникновения аварий и повысить эффективность работы персонала.

В будущем, мы планируем активно развивать направление цифровой диагностики, используя возможности искусственного интеллекта и машинного обучения. Это позволит нам выявлять скрытые дефекты и предсказывать аварии, что позволит предотвратить их возникновение.

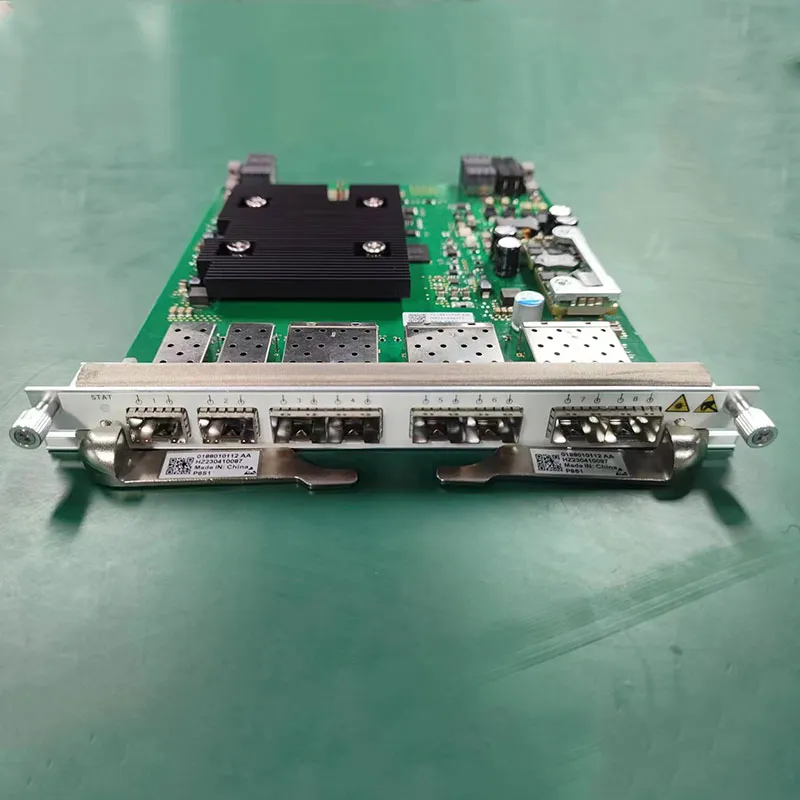

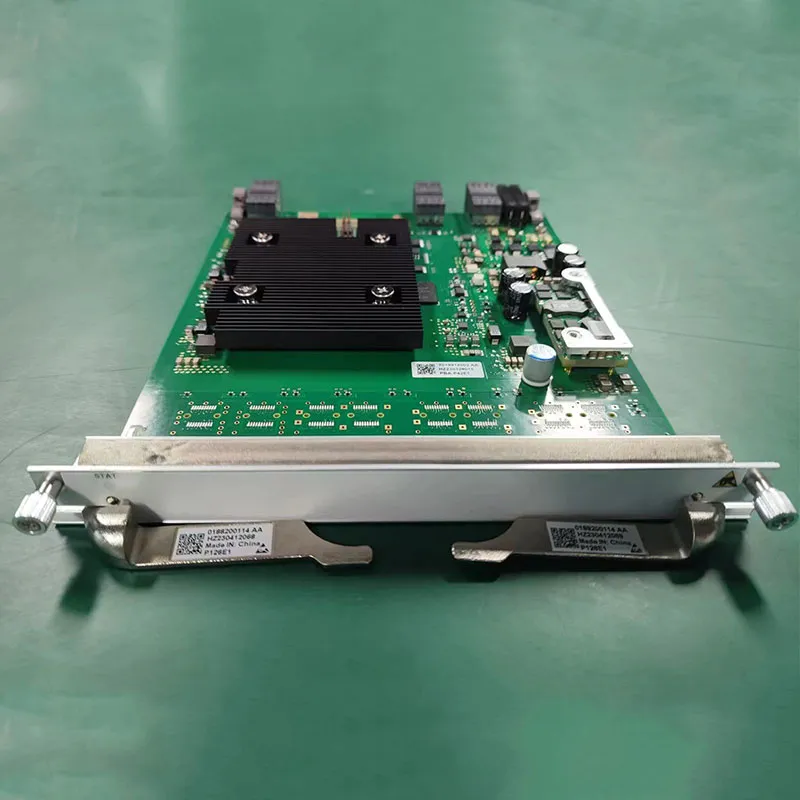

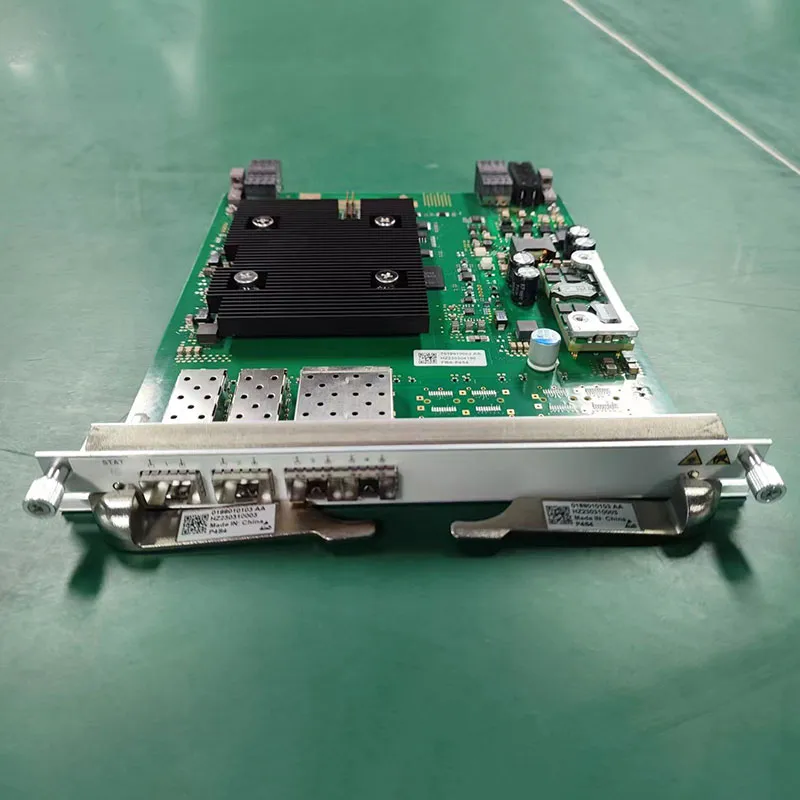

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Как организовать корпоративную сеть производители

- Защищенная корпоративная сеть поставщики

- Типы корпоративных сетей производитель

- Архитектура корпоративных сетей torrent поставщик

- Параметры корпоративной сети поставщики

- Региональные и корпоративные компьютерные сети производители

- Корпоративная социальная сеть татнефть поставщики

- Корпоративная компьютерная сеть включает производитель

- Задачи корпоративной сети производитель

- Корпоративная мультисервисная сеть производитель

.webp)

.webp)