-

Электронное Письмо

liaohairong@brilliance-tech.cn -

Телефон

+86-28-6169-2979-705

Строительство сети электростанций производитель

Все часто говорят о необходимости развития энергетической инфраструктуры, о необходимости строительства новых электростанций. Но мало кто задумывается о реальных сложностях, о том, что значит быть производителем оборудования для таких объектов, и о том, какие подводные камни могут возникнуть на каждом этапе. Я не инженер-конструктор, но я достаточно долгое время занимаюсь поставками и внедрением оборудования для энергетических компаний, и у меня накопилось немало наблюдений. Попытаюсь поделиться некоторыми из них.

Ошибочные представления о производстве оборудования для ЭЭС

Часто возникает иллюзия, что производство оборудования для ЭЭС – это про следование уже существующим чертежам, про закупку компонентов и сборку. Да, это часть работы, но далеко не самая важная. Современные электростанции, будь то традиционные или использующие возобновляемые источники энергии, – это сложные системы, требующие высокой точности, надежности и соответствия самым строгим нормам безопасности. Особенно это касается оборудования, работающего в экстремальных условиях: высокие и низкие температуры, вибрация, электромагнитные помехи. Иногда, когда заказывают оборудование для, например, распределенных солнечных электростанций, заказчики считают, что можно сэкономить, не уделяя должного внимания качеству компонентов, а это может привести к серьезным проблемам в будущем. Забота о долговечности – это не просто маркетинговый ход, это необходимость.

Важность локализации и отечественных компонентов

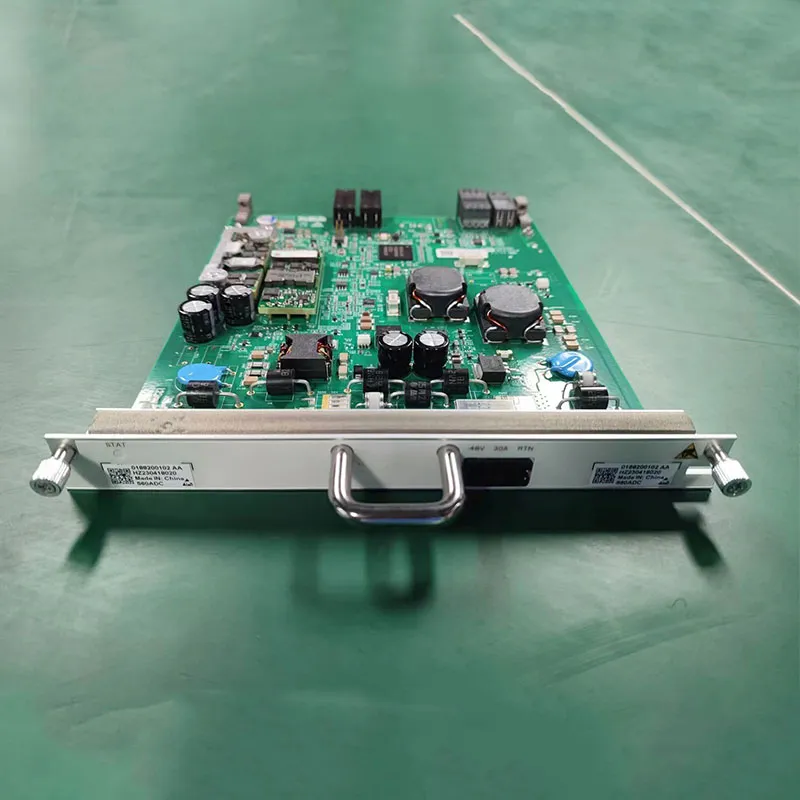

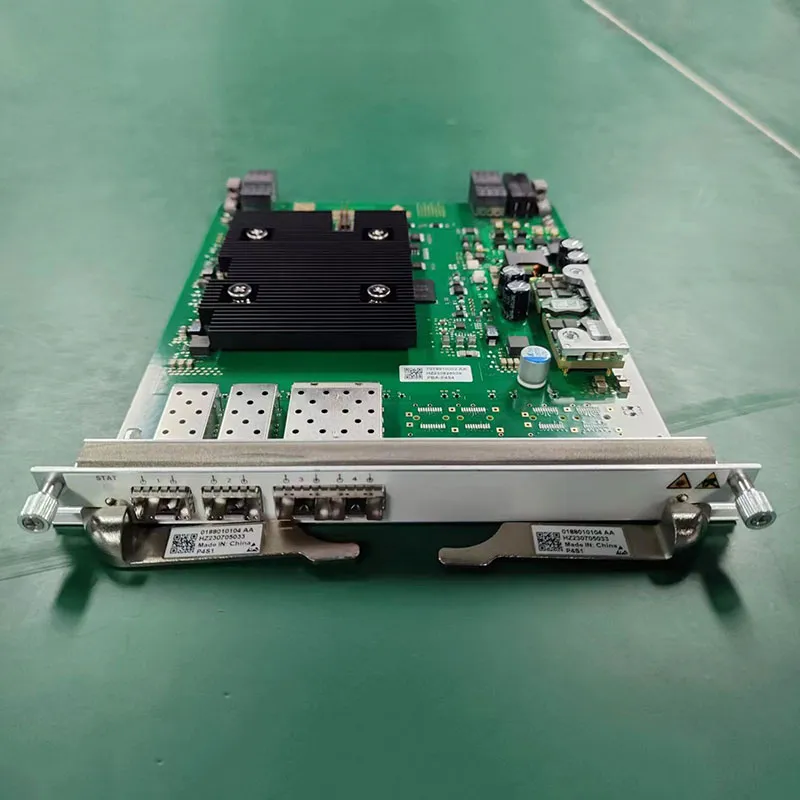

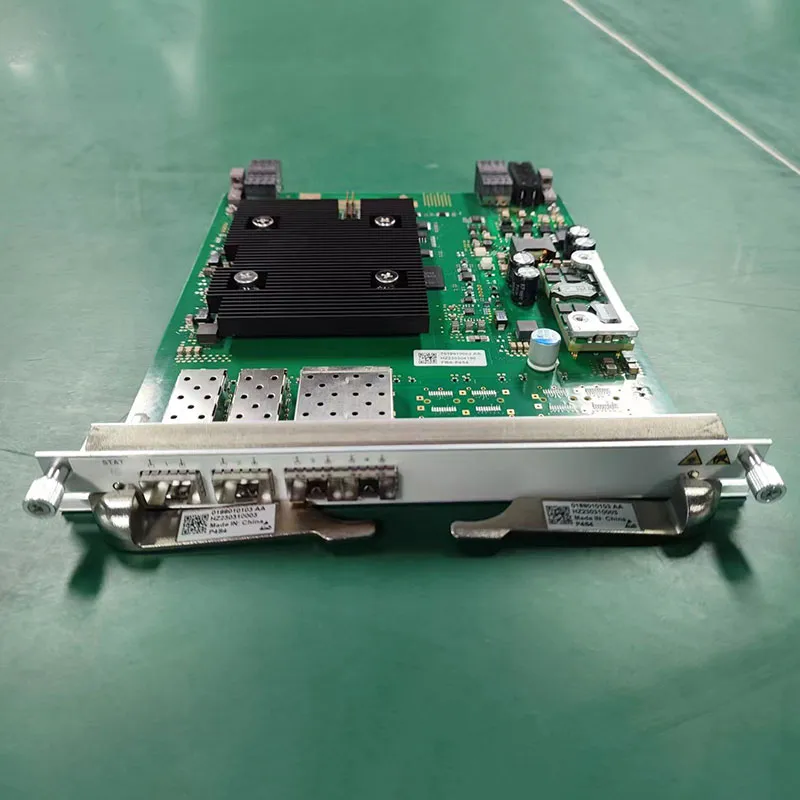

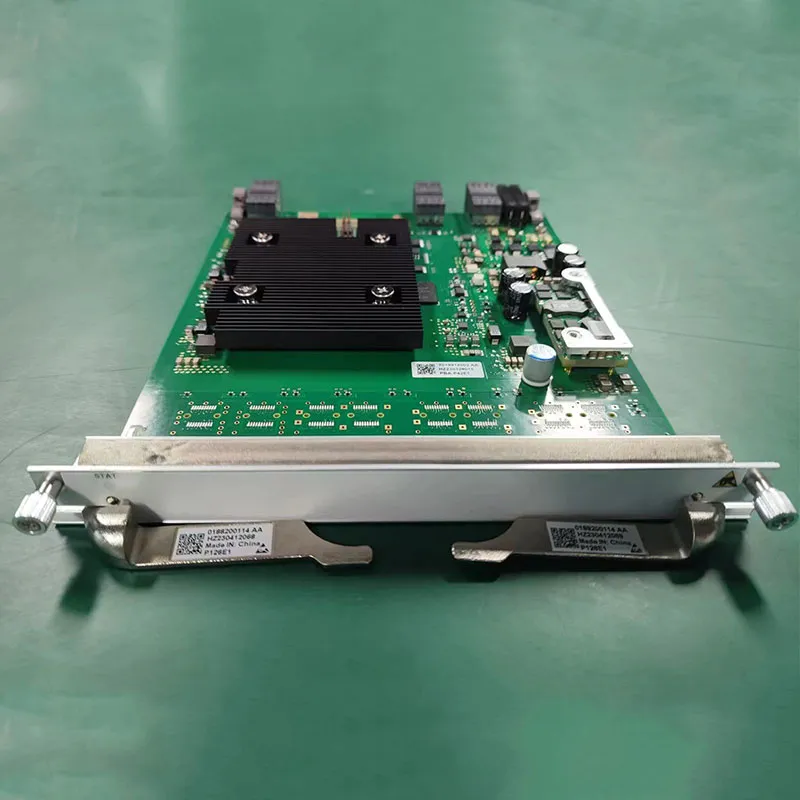

В последние годы наблюдается тенденция к импортозамещению, что, безусловно, позитивно для развития отечественного производства. Особенно это касается компонентов, которые раньше закупались у зарубежных поставщиков. Например, сейчас активно работают над использованием отечественных микросхем и ключевых компонентов в оборудовании для производства электроэнергии. ООО Сычуань Хуэйдянь Цимин Интеллектуальные Технологии (https://www.hdqm.ru) – это компания, которая успешно занимается разработкой и производством оборудования оптической передачи связи, в том числе для энергетических объектов. У них полная серия продуктов SDH и OTN, разработанная и произведенная на основе отечественных компонентов. Это, конечно, требует значительных инвестиций в НИОКР, но это в перспективе повышает безопасность и предсказуемость поставок. При этом важно не просто заменить один компонент другим, а адаптировать всю систему к новым реалиям. Просто замена микросхемы не решит проблему, если все остальные компоненты не совместимы.

Основные этапы производства: от проектирования до ввода в эксплуатацию

Процесс производства оборудования для ЭЭС включает в себя несколько ключевых этапов. Начинается все с проектирования, которое требует глубокого понимания технических требований, анализа рисков и разработки детальной спецификации. Затем идет закупка материалов и компонентов, контроль качества, сборка, тестирование и, наконец, ввод в эксплуатацию. Именно на этапе тестирования могут выявиться скрытые дефекты, которые не были обнаружены на предыдущих этапах. Важно проводить комплексные испытания, имитирующие реальные условия эксплуатации, чтобы убедиться в надежности и безопасности оборудования.

Контроль качества: необходимый минимум

Контроль качества – это не просто формальность, это гарантия надежности оборудования. Он должен осуществляться на всех этапах производства: от входного контроля материалов и компонентов до финального тестирования готовой продукции. Современные методы контроля качества позволяют выявлять даже незначительные дефекты, которые могут привести к серьезным последствиям. ООО Сычуань Хуэйдянь Цимин Интеллектуальные Технологии придерживается строгих стандартов контроля качества, что подтверждается сертификатами соответствия. Это не просто про соблюдение правил, это про культуру ответственности.

Реальные проблемы и неожиданные сложности

Не все идет гладко. Я видел ситуации, когда из-за неправильно подобранных материалов или некачественной сборки оборудование выходило из строя уже через несколько месяцев эксплуатации. Иногда проблема заключалась в несовместимости компонентов, иногда – в недостаточной квалификации персонала. Например, один из моих знакомых столкнулся с проблемой при поставке оборудования для автоматизации работы гидроэлектростанции. Оказалось, что подрядчик, занимавшийся монтажом, использовал не те крепежные элементы, что привело к деформации конструкции. Это потребовало дорогостоящего ремонта и задержки ввода в эксплуатацию.

Особенности работы с различными типами электростанций

Важно учитывать специфику различных типов электростанций. Оборудование для тепловых электростанций, работающих на угле или газе, должно быть устойчиво к высоким температурам и агрессивным средам. Оборудование для гидроэлектростанций должно быть способно выдерживать высокие нагрузки и вибрацию. Оборудование для атомных электростанций требует особого внимания к безопасности и надежности. Все эти факторы влияют на выбор материалов, конструктивные решения и методы контроля качества.

Перспективы развития производства оборудования для энергетики

Производство оборудования для ЭЭС – это перспективное направление, которое будет развиваться в ближайшие годы. С ростом спроса на электроэнергию, в связи с развитием промышленности и увеличением доли возобновляемых источников энергии, потребность в новом оборудовании будет только расти. Особое внимание уделяется разработке и внедрению энергоэффективных технологий, а также повышению надежности и безопасности электроэнергетической системы. ООО Сычуань Хуэйдянь Цимин Интеллектуальные Технологии активно участвует в разработке новых решений для энергетической отрасли, и у них есть интересные разработки в области управления распределенными энергосистемами.

Интеграция с 'умными' сетями и цифровизация

Следующим важным шагом является интеграция оборудования для электростанций с 'умными' сетями и внедрение цифровых технологий. Это позволяет повысить эффективность работы электроэнергетической системы, оптимизировать потребление энергии и снизить потери. Удаленный мониторинг и диагностика состояния оборудования, автоматизированное управление режимами работы, использование больших данных – это лишь некоторые из возможностей, которые открываются благодаря цифровизации.

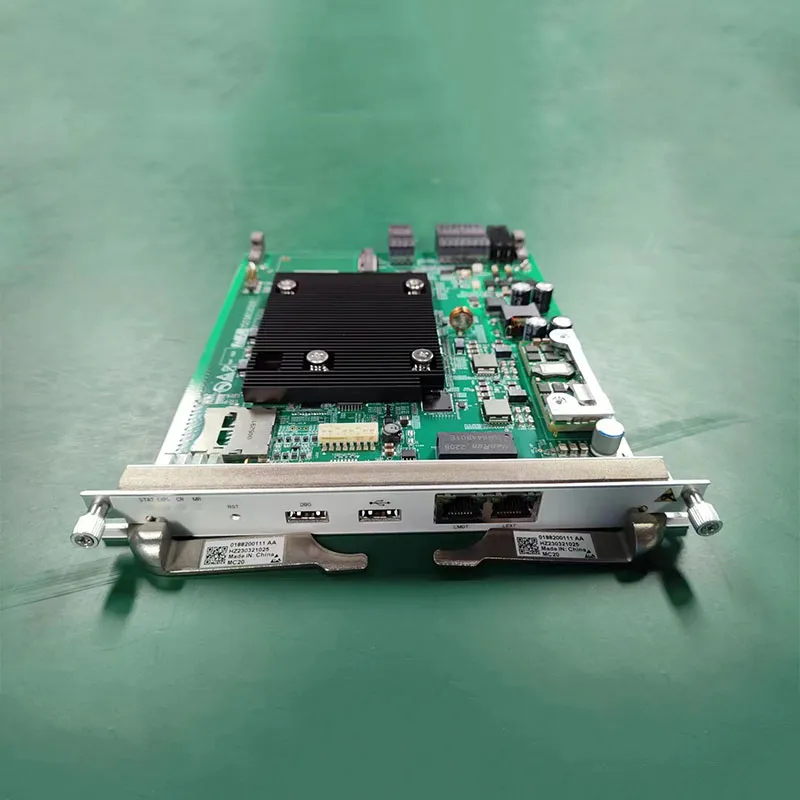

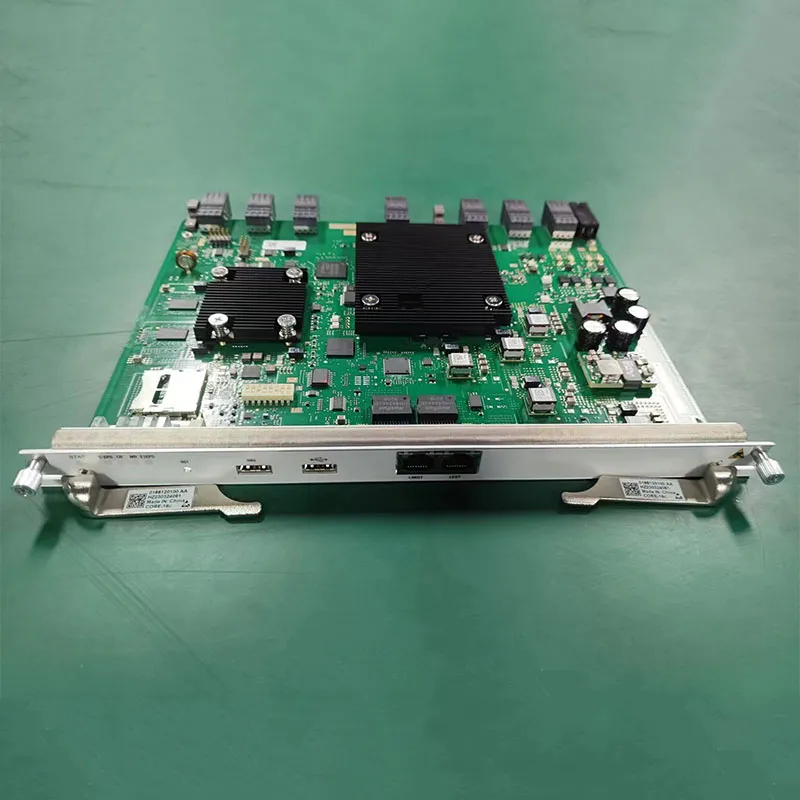

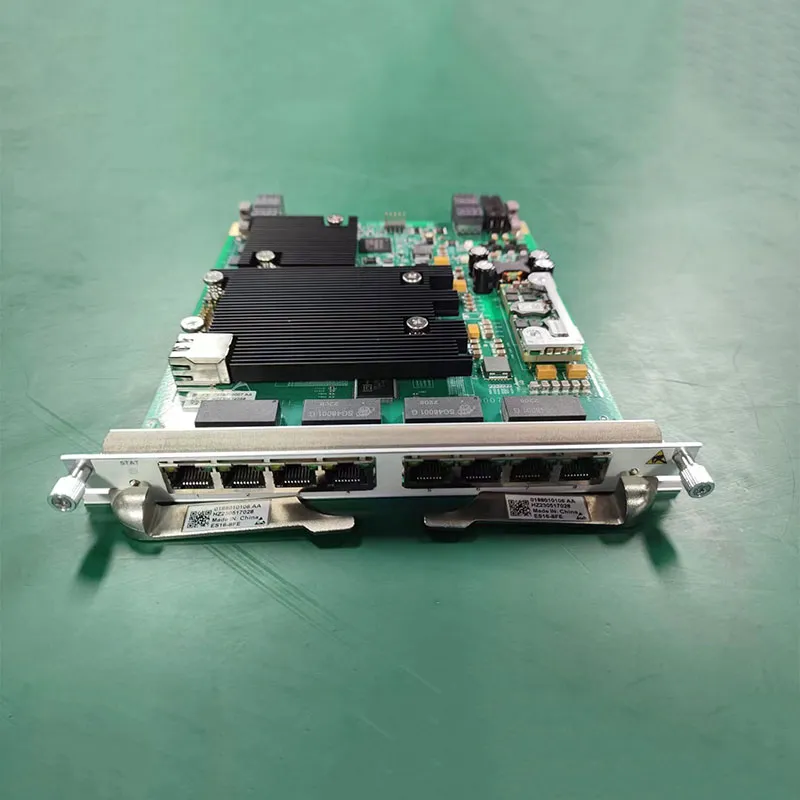

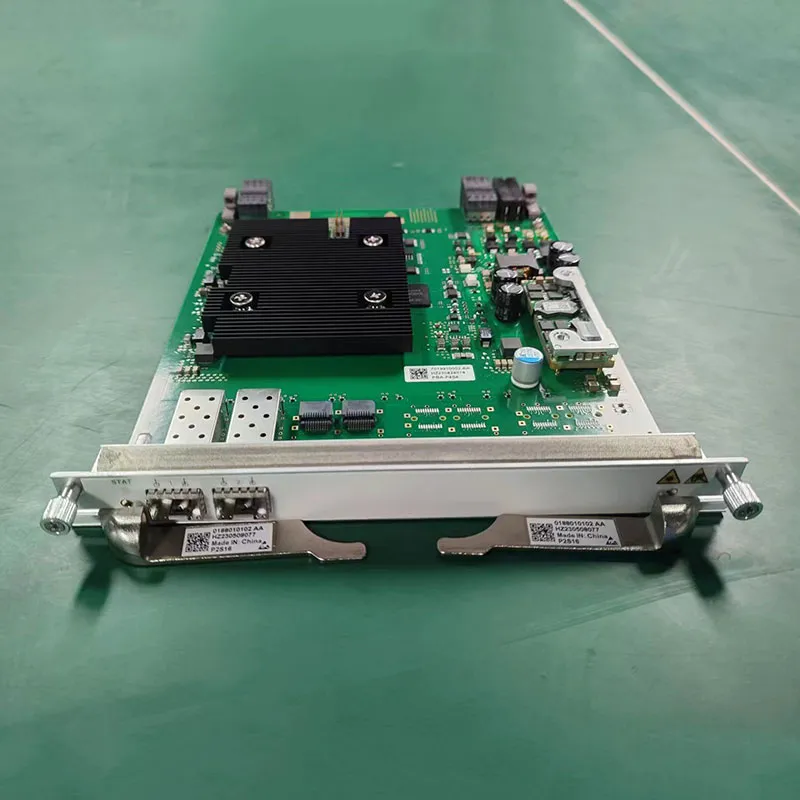

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Сеть газопроводов природного газа производитель

- Обеспечение безопасности корпоративной сети производители

- Характеристика корпоративных сетей поставщики

- Корпоративная сеть тпк производители

- Закрытая корпоративная сеть производитель

- Строительство кампусной сети производители

- Единая корпоративная сеть производители

- Средства защиты корпоративных сетей производитель

- Схемы корпоративных сетей поставщик

- Корпоративные сети объединяют компьютеры поставщик

.webp)